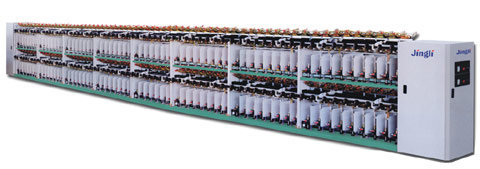

新昌县精力机械有限公司

为广大用户提供合理的短纤、化纤、倍、并、倒、等一系列纺机产品。

13567510586

13567510586

发表时间:2025-12-25 16:08:32

短纤倍捻机在生产过程中常见问题主要包括捻度不匀、纱线断头、毛羽超标、弱捻纱、紧捻纱等,以下是具体分析:

捻度不匀

原因:

龙带张力不匀:龙带张力的大小直接影响整台车的锭速。龙带本身有弹性,且张力受气候影响较大,如秋冬季及长时间停车时,龙带收缩导致张力增大,锭速增高;春夏季则相反。

张紧轮进出位置偏差:每个张紧轮的进出位置都会影响相邻两个锭子的锭速。设备技术条件中对张紧轮进出位置有严格要求,偏差会影响龙带和锭子的接近度,使锻速偏差增大。

锭子润滑不足:锭子在龙带摩擦传动下高速回转时,与两个力矩发生作用,一个是龙带的摩擦力所引起的转动力矩,一个是锭子和锭脚轴承的摩擦力所引起的阻力矩。锭子油的作用是在锭尖和锭胆间形成油膜以减小轴承对锭子的摩擦阻力,因此锭子的润滑情况直接影响锭速。锭速变化势必引起股线捻度不匀,且捻度不匀随着锭速变化差异率的增大而增大。

大小夹头轴承不灵活:倍捻机大小夹头是靠两个小轴承转动来实现筒子转动卷绕的,如果夹头轴承转动不灵活或者摇架对筒子的夹力不足,都可能影响正常的引纱速度。引纱速度的快慢势必引起股线捻度不匀,且引纱速度差异越大,股线捻度不匀越严重。

锭翼运转不良:如果倍捻机生产环境不好,如花毛乱飞或机台清洁不良,都会造成锭翼和锭管之间夹花毛,使锭翼转动时出现顿挫现象,从而造成捻度不匀。

张力弹簧参数设定不当:锭子张力器中的张力弹簧设定数值偏小或偏大,都可能造成捻度不匀。

解决措施:

工艺设计:调整纺纱张力,不同品种要用不同的纺纱张力;合理确定锭速,根据千锭时断头情况确定;在满足成形的情况下,根据纱线的细度选择超喂率。

设备状态维护:保证龙带张力,更换运转不灵活、运转跳动的龙带,调整其张力;调节龙带给锭子轮的压力;检查张力装置,及时更换和修复伸缩不灵活的张力头;检查锭子轴承,对倍捻机锭子传动轴承进行检查并加油。

操作管理:采用整体上纱和整体落纱的模式,减少在倍捻工序接头次数;严格执行操作法,刹车松放时间掌握不当也会造成局部不匀;挡车工在巡回的过程中发现断头时,应按规定操作;挡车工在落纱后应做好清洁工作,消除缠纱造成的锭速降低。

纱线断头

原因:

单个锭位断头:个别锭子断头多,其他锭子正常,可能由于纱线通道部件损伤、张力器不灵活、纱线通道部件及锭子缠纱、飞花、喂入筒子纱线强力低、筒子密度不均匀、成型不好等原因造成。

整机断头:喂入筒子大纱或小纱时断头率高,可能由于储纱量过大或过小、纱线整体强力不高、卷取张力太大、气圈太小或太大等原因造成。

解决措施:

单个锭位断头:检查纱线通道部件,更换损伤部件;检查张力器,更换不灵活的部件;清理纱线通道部件及锭子上的缠纱、飞花;检查喂入筒子纱线的强力,调整筒子密度和成型;调整导纱嘴位置,避免横动导纱嘴碰卷取筒子。

整机断头:调整储纱量到合适的范围;降低锭速,保证气圈大小合适;调节偏转罗拉的位置或超喂率;增加气圈高度,提高锭速或降低气圈高度,降低锭速。

毛羽超标

原因:

锭速过高:短纤维长度越短,锭速过高越易导致纤维断裂产生毛羽。

导纱组件不合适:金属导纱器易刮擦纤维产生毛羽。

环境湿度不当:湿度过低,纤维易脆断;湿度过高,易导致纱线缠绕锭子。

解决措施:

锭速适配:根据纤维长度选择合适的锭速,如棉纤维适配锭速8000-10000转/分钟,亚麻纤维适配7000-9000转/分钟。

导纱组件优化:选择低摩擦、高耐磨的导纱组件,如氧化铝陶瓷导纱器或碳化硅导纱器。

湿度控制:加工时车间湿度需控制在合适范围,如棉纤维65%-75%,麻纤维60%-70%。

弱捻纱

原因:

纱缸放置不到位:飞燕(退绕器)受阻。

并线纱成形不良。

解决措施:

及时巡回:杜绝飞燕受阻现象。

严禁并线使用坏管:成形不良的并线纱,不许上车。

紧捻纱

原因:

接头时停放时间掌握不当。

死车接头。

龙带打滑刹车起动不灵或失灵。

刹车器螺丝过紧。

解决措施:

掌握停放时间:机台捻度、支数做到心中有数,以便掌握停放时间。

按规定标准生头:开始生头时手拉出5-6把,拉出无捻为准。

严禁死车接头:禁止开车抬筒子纱。

调整刹车器螺丝:确保刹车器螺丝松紧适度。

浙公网安备33062402000024号

浙公网安备33062402000024号