新昌县精力机械有限公司

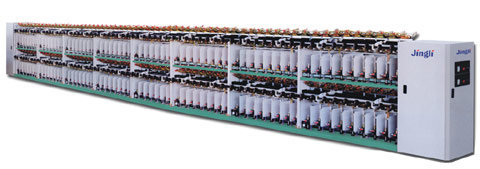

为广大用户提供合理的短纤、化纤、倍、并、倒、等一系列纺机产品。

13567510586

13567510586

发表时间:2026-01-29 09:59:41

在短纤倍捻机生产过程中,常见问题主要集中在捻度不匀、毛羽超标、纱线断头、弱捻纱、紧捻纱以及操作管理不当等方面,以下是具体分析:

捻度不匀

产生原因:

龙带张力不匀,导致锭速不一致。

张紧轮进出位置偏差,影响相邻锭子的锭速。

锭子润滑不足,摩擦阻力增大,影响锭速。

大小夹头轴承不灵活,影响引纱速度。

锭翼运转不良,如锭翼和锭管之间夹花毛,导致转动顿挫。

张力弹簧参数设定不当,如设定数值偏小。

解决方法:

调整龙带张力,确保机台和锭间张力一致。

校正张紧轮进出位置,保证龙带与锭子轮的合理接近度。

加强锭子润滑,定期检查并更换锭子轴承。

检查并修复大小夹头轴承,确保引纱速度稳定。

清理锭翼和锭管之间的花毛,保证锭翼运转顺畅。

合理设定张力弹簧参数,确保张力稳定。

毛羽超标

产生原因:

锭速过高,导致纤维断裂产生毛羽。

导纱组件摩擦系数大,刮擦纤维产生毛羽。

环境湿度过低,纤维易脆断产生毛羽。

解决方法:

根据纤维长度合理设定锭速,避免过高导致纤维断裂。

选择低摩擦、高耐磨的导纱组件,如氧化铝陶瓷导纱器。

控制环境湿度在适宜范围内,如棉纤维加工时湿度控制在65%~75%。

纱线断头

产生原因:

单纱自身强力不足,如原料纤维短、细纱条干差。

喂入张力过小,纱线在加捻前松弛导致局部应力集中。

锭子状态异常,如轴承磨损、锭尖勾纱。

加捻过程中纱线受额外摩擦,如龙带打滑、电气控制异常。

解决方法:

检查单纱质量,确保强力符合要求。

验证张力设置,确保喂入张力适宜。

检查锭子状态,及时更换磨损的轴承或锭子。

检查龙带与锭盘接触情况,确保龙带张力适宜且不打滑。

弱捻纱

产生原因:

纱缸放置不到位,飞燕(退绕器)受阻。

并线管边缘有裂痕、毛刺。

接头放纱速度太慢。

并线纱成形不良。

解决方法:

及时巡回检查纱缸位置,确保飞燕不受阻。

严禁使用有裂痕、毛刺的并线管。

加强操作培训,提高接头放纱速度。

成形不良的并线纱不许上车使用。

紧捻纱

产生原因:

接头时停放时间掌握不当。

死车接头。

龙带打滑刹车起动不灵或失灵。

刹车器螺丝过紧。

解决方法:

掌握接头停放时间,确保纱线充分加捻。

严禁死车接头,避免开车抬筒子纱。

检查龙带与刹车器状态,确保起动灵活。

调整刹车器螺丝松紧度*适宜范围。

操作管理不当

产生原因:

操作不规范,如刹车松放时间掌握不当。

设备维护缺失,如未及时清理残纱、未定期检查设备状态。

纸管选择不当,如圆度、同心度差导致打滑现象。

解决方法:

加强操作培训和管理,确保操作规范。

制定设备维护计划,定期清理残纱、检查设备状态。

选用圆度、同心度好的纸管,确保与筒管接触稳定。

浙公网安备33062402000024号

浙公网安备33062402000024号